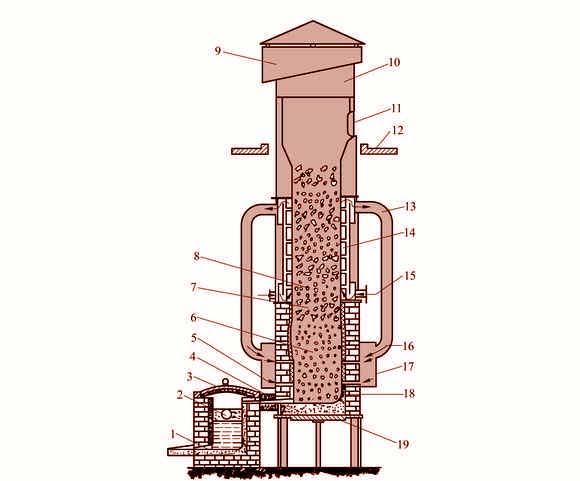

一、首先要了解沖天爐構(gòu)造:

沖天爐是熔煉鑄鐵的設(shè)備��,其構(gòu)造如圖所示��。爐身是用鋼板彎成的圓筒形��,內(nèi)砌以耐火磚爐襯���。爐身上部有加料口���、煙囪、火花罩�,中部有熱風(fēng)膽,下部有熱風(fēng)帶�����,風(fēng)帶通過風(fēng)口與爐內(nèi)相通�����。從鼓風(fēng)機送來的空氣��,通過熱風(fēng)膽加熱后經(jīng)風(fēng)帶進入爐內(nèi)�����,供燃燒用�。風(fēng)口以下為爐缸,熔化的鐵液及爐渣從爐缸底部流入前爐��。

1—出鐵口 2—出渣口 3—前爐 4—過橋 5—風(fēng)口 6—底焦 7—金屬料 8—層焦 9—火花罩 10—煙囪 11—加料口 12—加料臺 13—熱風(fēng)管 14—熱風(fēng)膽 15—進風(fēng)口 16—熱風(fēng) 17—風(fēng)帶 18—爐缸 19—爐底門

沖天爐的大小是以每小時能熔煉出鐵液的重量來表示的�。常用的為l.5~10t/h。

二�、沖天爐爐料及其作用:

1、金屬料 金屬料包括生鐵�、回爐鐵、廢鋼和鐵合金等��。生鐵是對鐵礦石經(jīng)高爐冶煉后的鐵碳合金塊��,是生產(chǎn)鑄鐵件的主要材料�;回爐鐵如澆口、冒口和廢鑄件等��,利用回爐鐵可節(jié)約生鐵用量�����,降低鑄件

成本����;廢鋼是機加工車間的鋼料頭及鋼切屑等���,加入廢鋼可降低鐵水碳含量,提高鑄件的力學(xué)性能���;鐵合金如硅鐵��、錳鐵����、鉻鐵以及稀土合金等���,用于調(diào)整鐵液化學(xué)成分���。

2、燃料 沖天爐熔煉多用焦炭作燃料�����。通常焦炭的加入量一般為金屬料的1/8~1/12�,這一數(shù)值稱為焦鐵比。

3�����、熔劑 熔劑主要起稀釋熔渣的作用。在爐料中加入石灰石(CaCO3)和螢石(CaF2)等礦石����,會使熔渣與鐵液容易分離���,便于把熔渣去除�。熔劑的加入量為焦炭的25%~3O%�。

四、沖天爐的熔煉原理:

在沖天爐熔煉過程中�����,爐料從加料口加入����,自上而下運動,被上升的高溫爐氣預(yù)熱�,溫度升高,鼓風(fēng)機鼓入爐內(nèi)的空氣使底焦燃燒�,產(chǎn)生大量的熱。當爐料下落到底焦頂面時�,開始熔化。鐵水在下落過程中被高溫爐氣和灼熱焦炭進一步加熱(過熱),過熱的鐵水溫度可達1600℃左右����,然后經(jīng)過過橋流入前爐。此后鐵水溫度稍有下降��,出鐵溫度約為1380~1430℃左右��。

沖天爐內(nèi)鑄鐵熔煉的過程并不是金屬爐料簡單重熔的過程��,而是包含一系列物理�����、化學(xué)變化的復(fù)雜過程���。熔煉后的鐵水成分與金屬爐料相比較�����,合碳量有所增加�,硅錳等合金元素含量因燒損會降低����,硫含量升高��,這是焦炭中的硫進入鐵水中所引起的��。